根据国家能源局数据,截至2021年底中国风电并网装机容量突破3亿千瓦大关,较2016年底实现翻番,是2020年底欧盟风电总装机的1.4倍、美国的2.6倍,已连续12年稳居全球第一。中国风电整机装备产量占全球一半以上,稳居全球风机制造第一大国。而随着2021年国家不再给予风电项目补贴、实行平价上网,中国风电设备制造企业面临着新一轮竞争力升级的挑战。

在另一方面,2020年中国政府正式对世界承诺“双碳目标”引发了能源互联网的爆发。通过互联网直接接通需求端,能源互联网正在为能源产业建立新商业模式,从而在平价市场中建立新的竞争优势。当能源互联网爆发与风电设备制造产业升级相“碰撞”,一个由用户端需求倒推设备端研发升级变革的产业升级大幕将拉开。

致力于数物融合的PTC公司资深技术专家吕振远表示,在能源互联网领域有一对风电“双子星”——同为风电行业龙头企业的GE与VESTAS,一个走在探索能源互联网商业模式的前沿,一个不断深入风电设备数字化研发与生产制造,二者结合为中国风电设备制造企业研发数字化转型树立了标杆。

风电能源互联网”双子星”

智能电网与能源互联网对于能源产业的意义,相当于智能制造与工业互联网对于工业的意义。能源互联网以互联网为平台将能源产业的参与者与用户聚合在一起,形成了从用户端需求反向倒推能源供给端变革的商业模式,特别在电力平价上网的“催化”下,加快了“以用户为中心”新能源商业模式的建立。PTC公司资深技术专家吕振远认为:GE与VESTAS作为风电能源互联网“双子星”,为“以用户为中心”的风电能源商业模式建立了一个范式。

先来看GE。众所周知,GE是工业互联网的先驱。早在2012年11月,当时GE董事长杰夫·伊梅尔特发表的一篇文章,称工业互联网革命即将到来,由此开启了全球工业互联网时代,GE也率先推出了Predix Cloud工业互联网平台。作为全球可再生能源巨头,GE在风电行业一直处于龙头企业地位,多次蝉联美国市场第一以及全球市场前三的市场地位。GE也一直追求通过工业互联网和数字孪生技术等推动风电行业的前沿进展。

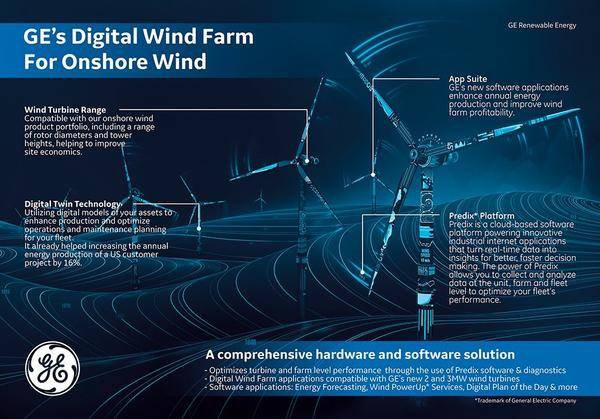

早在2015年,GE就推出了风电产业的下一波变革:数字化风场。GE认为,每一个风场都是独特的,就像DNA或指纹一样,因此利用物联网机器捕获风场与地形地貌以及风况互动的数据,能够为每一个风场建立数字孪生,再利用风场的数字孪生反向设计风机的每一片风叶,从而可以最大化整个风场的效益。当时,GE预计数字化风场解决方案将为风场带来20%的电力产能增量,为风机的生命周期额外创造1亿美元收入。

GE数字化风场解决方案基于Predix平台,其核心为数字孪生技术,通过为风场的资产、风机甚至整个风场构建数字孪生模型,以优化风场运营、提高风电产能以及降低风机维修成本。自2015年发展到今天,GE从已经建成和运营的数字化风场项目中持续获得天气、风机零部件、运维服务报告及风场性能表现等数据,由此建立了风场最佳实践和风况预测模型等,将这些模型和数据与GE新一代数字化风电应用软件相结合,帮助风场运营人员优化预测运维服务策略、提高风机可靠性与可用性、提升年度风电产能,帮助风电企业更好的创收。

而丹麦风力发电机制造商VESTAS是全球排名第一的风电设备制造商。自1945年成立以来,VESTAS一直致力于通过技术创新,不断降低能源成本。数字化风机研发与生产制造一直是VESTAS关注的焦点,也是VESTAS不断降低能源成本的重要路径。与GE从数字化风场反向设计风机及生产制造不同,VESTAS作为专门从事风机生产制造的企业,围绕“以用户为中心”理念不断调整其产品研发和生产制造的流程。2019年,VESTAS推出了EnVentus平台作为风机模块化设计和生产制造的平台,率先在风机行业领域推进了平台化模块化的实践,为下一轮“以用户为中心”创新打下了坚实的基础。

吕振远强调,GE和VESTAS从能源互联网的“两端”推进了“以用户为中心”的风电能源商业模式——数字化风场和数字化风机研发与生产制造,而且这两家企业在这两个领域各自进行了深入的研究和实践,为中国风电设备制造商提供了很好的参考。

与“双子星”一起数字化创新

未来五年,中国风电行业整体市场空间巨大,随着碳达峰目标的实施进入关键窗口期,风电年均新增装机容量将持续上升。而随着中国电力市场化交易日趋成熟,市场呈现多样化交易模式,虽然电力市场的发展空间更为广阔,但市场竞争也进一步加剧。同时,风机大型化趋势对于提升风机企业整体运营效率、降低成本、优化运维服务,有着重要的意义。几大趋势相互影响,中国风电行业将迎来数字化创新的新时期。

作为GE与VESTAS数字化转型的战略合作伙伴,PTC深入参与了GE数字化风场以及VESTAS研发与生产制造数字化。PTC与GE Digital作为工业软件的龙头企业,双方一直保持的紧密而深入的合作关系。2016年,双方就宣布将各自的旗舰型软件产品——ThingWorx与Predix相结合,为双方共同的客户提供使用ThingWorx开发且可以运行在Predix平台上的应用软件,即“ThingWorx for Predix”技术产品组合。

ThingWorx是全球领先的物联网、数字孪生和数字主线平台,Predix是全球领先的工业互联网平台,ThingWorx与Predix的结合为工业互联网的广泛应用打开了新的空间。通过与GE的联合研发,PTC对ThingWorx技术平台组件进行了优化并与Predix紧密集成,包括PTC ThingWorx、工业自动化通信软件PTC Kepware和增强现实软件PTC Vuforia等。而GE则将自己的Brilliant Manufacturing Suite与PTC物联网制造解决方案相结合,为客户提供智慧工厂和智能制造解决方案。

GE数字化风场就是基于ThingWorx和Predix联合技术平台而开发的解决方案,实现了为风机等构建数字孪生模型、对风场资产建立关联知识图谱,以及轻松构建风机设备可视化、风机远程实时监控、风机健康诊断、风机运营管理、风机维修管理等APP。在GE与PTC两大工业软件技术平台之上,风电行业开启了数字化风场的数字化创新之旅。GE数字化风场解决方案可适用于十余种风机厂商的产品,可为客户自有风机场实现数字化,例如为欧洲一家大型能源公司部署了GE资产性能管理软件及其自有27个风电场的预测性维护,实现了每MW每年2000美元的价值。

而PTC与VESTAS的合作则更为悠久。VESTAS在建设其下一代数字化制造工厂的时候就选择了PTC ThingWorx Operator Advisor实现生产制造过程的数字化,将为工人准备的每一份制造生产说明进行了数字化,这样工人在执行生产计划时就无需拿着数百页的制造说明手册,同时VESTAS也增加了每个工厂可以生产风机设备的多样化能力。VESTAS一直期望打通从CAD图到生产制造车间的数字化方案,传统方式都是基于纸质图纸和各种说明手册,而PTC的解决方案不仅打通了从设计到车间的全流程数字化,还为车间的每一位工人提供了按角色的数字工单及含有丰富CAD和视频信息的交互式指南,极大提升了生产效率。

具体来看,PTC基于产品生命周期平台Windchill和ThingWorx为VESTAS构建了以BOM为核心的产品数字主线,从市场需求端的需求变更入手,为风机设备设计新的系统和功能后推送到设计EBOM,再从设计EBOM推向仿真/ 试验BOM、制造MBOM、服务SBOM、运营OBOM,最终提供基于产品配置的交互式技术手册。基于BOM的产品配置和变型管理,解决了VESTAS的各类BOM互不关联、现场产品配置与产品设计配置不一致等问题,保持从产品需求到现场每一台风机的可追溯性。

吕振远强调,在中国风电行业全面进入平价上网阶段后,以GE和VESTAS为代表的风电能源互联网“双子星”范式,为中国风电设备制造企业“以用户为中心”的数字化转型指引了大方向,通过与用户一起设计、执行和完成项目的全生命周期,基于物联网、数字主线、数字孪生等技术平台和应用,围绕用户需求打造价值链,风电设备制造企业将重塑产品研发创新体系。

基于数字主线和数字孪生的创新研发方案

中国双碳承诺和能源互联网产业爆发,为风电行业带来了发展的战略机遇期,为了应对能源互联网中场的种种挑战,风电设备制造企业需要积极拥抱数字化转型,以期应用数字化全新手段在新时代占得先机。数字化体系建设既是从0到1的革新,更是从1到100的漫长之旅。

借鉴CMM成熟度模型,结合风电设备制造企业数字化建设现状,企业数字化成熟度分为4个层级:Level 1——信息化,即利用信息系统(如PLM、ERP、MES等)记录业务过程中产生的数据,主要解决信息的数字化问题,支撑特定领域的业务应用,关注特定业务环节和流程在线化和优化,以提高效率;Level 2——局部数字化,即已经认识到数字化战略应融入业务战略,制定了数字化蓝图及推广路线,并对核心业务流程进行数字化改造,如面向设计、制造、服务一体化的模块化设计、数字化工厂等,但从产品全寿期角度来看,数据、流程仍存在断点;Level 3——企业级数字主线,即在企业现有信息系统的基础上,利用数字化技术驱动企业业务模式和商业模式的创新,主要解决业务的数字化问题,关注产品全寿期、全价值链的互联互通,驱动产业链上下游和整个生态创新;Level 4——数字孪生,即在企业级数字主线基础上,利用新一代数字化技术赋能企业实现产品的数字化,将数字产品与物理世界连接起来,帮助企业更好地设计、制造、运行和维护产品。

中国风电行业作为一个相对年轻的产业,多数企业仍处于Level 1,少数头部企业达到了Level 2,但离Level 3与Level 4仍有相当距离。对于当前大多风电设备制造企业来说,建立打通价值链的数字主线平台,基于数字主线平台打通营销、研发、供应、制造、销售、服务等产品数据链路,实现精益化、高质量、高效率和有利润的企业运营,是当下数字化转型的重点。PTC资深技术专家吕振远向中国风电设备制造企业推荐PTC数字主线、数字孪生平台及三大研发解决方案,以助力风电企业深刻变革研发体系,加速走向Level 3及Level 4。

首先是产品平台化、模块化设计方案,对应企业数字化成熟度模型中的Level 2。平台化、模块化是基于统一平台、共享模块理念进行产品开发的方法,属于企业产品开发及技术开发的核心能力。契合风机大型化趋势,PTC的平台化、模块化解决方案支持风电企业构建基于模块化的产品配置管理体系,实现风机产品平台型谱规划、产品通用架构分解、模块化设计、BOM及DMU的一体化管理。另外,通过BOM多视图及配置规则的传递,实现基于模块化的设计、工艺和服务。风机产品的平台化、模块化可以保证产品外部多样性的同时,降低内部配置多样性,帮助风机制造企业加快产品开发、降低开发成本、提高产品质量、快速满足客户需求,从而提高企业的竞争力。

第二是订单端到端配置管理方案,对应企业数字化成熟度模型中的Level 3。在风机产品核心业务流程中,除了IPD(集成产品开发)业务流程外,还有LTC(商机到回款)业务流程。PTC订单端到端配置管理方案,通过数字主线,集成相关业务系统,打通风机从需求到产前的全过程数字链路,消除订单配置过程中企业面临信息孤岛和组织壁垒,保证了销售、设计、工艺、制造配置数据的一致性,有利于缩短产前技术准备周期并提高产品质量,实现业务模式创新。风机制造企业还可将业务从订单配置、产品开发、生产制造向打包运输、现场吊装和运营维护延伸,实现集成产品开发、商机到回款、集成供应链、财务四算和问题闭环等业务流程端到端全打通,通过跨系统业务编排、构建基于角色的端到端应用,提升业务运作效率,为构建数字化企业打下坚实的基础。

最后是数字孪生驱动研发创新方案,对应企业数字化成熟度模型中的Level 4。通过数字主线,可打通全寿期产品数字链路,解决数据互联互通问题,助力风机制造企业实现业务数字化;而通过数字孪生,则可提升产品数字化和智能化水平,实现产品创新研发。PTC数字孪生解决方案,在贯穿产品全寿期价值链的端到端数字链路的基础上,构建面向风机产品的数字孪生模型,实现了数字风机和物理风机的融合。依托产品的数字孪生模型,基于数字孪生平台,PTC为风机制造企业构建面向数字化研发的应用,覆盖的业务场景包括数据驱动的产品优化、数据驱动的可靠性设计、数据驱动的仿真、质量根因分析、互联的试验、变更端到端管理等,提高产品质量和研发效率,驱动研发创新。

整体来说:我们今天正处于百年大变局中,人类走向低碳社会以及能源互联网爆发,带来了风电行业的全面重塑与重构。而中国风电行业领导者们必须立刻行动起来,将数字主线、数字孪生、物联网等数字技术纳入到今天的数字化转型中,从而在激烈的风电行业竞争中建立起新的领导力和竞争力,走上兼具经济效益和社会效益的高质量发展之路。

设为首页

设为首页